![图片]()

全玻璃大板幕墙技术要求 发布日期:2019/01/24 14:20:09 点击量:2145

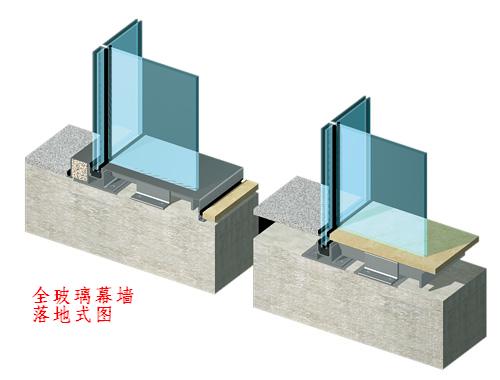

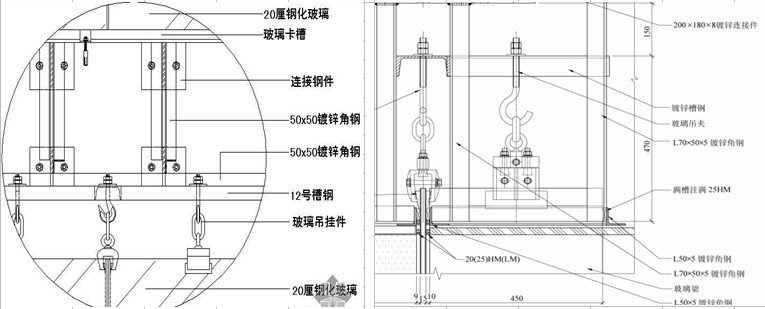

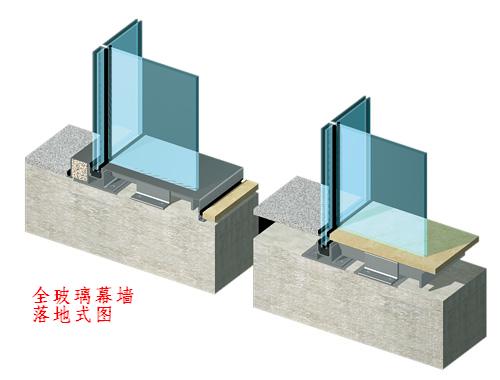

如此大片的玻璃重量不言而喻,加工 、运输、安装都是极大难度的。特别是安装,如果采用常规的座地式,即重量由幕墙下部结构承载,通常玻璃一竖起来就成为弓状,由此安装校正难度是极大的,即使安装完成,幕墙玻璃也存在较大的应力,一遇上大风和地震,玻璃往往很容易破裂 。再者,校正后的幕墙玻璃平面凹凸现象,反射映象不实,影响整个幕墙的美观。为解决这个难题,吊挂式玻璃幕墙应运而生。吊挂式玻璃幕墙分吊挂式全玻幕墙和混合式全玻幕墙,后者由于面板吊挂,肋板采用固定金属竖框,不具备典型的吊挂式条件。

吊挂式全玻幕墙,玻璃面板采用吊挂支承,玻璃肋板也采用吊挂支承,幕墙玻璃重量都由上部结构梁承载,因此幕墙玻璃自然垂直,板面平整,反射映像真实,更重要的是在地震或大风冲击下,整幅玻璃在一定限度内作弹性变形,避免应力集中造成玻璃破裂。1995年1月日本阪神大地震中吊挂式全玻幕墙的完好率远远大于座地式全玻幕墙,况且座地式全玻幕墙一般都是低于6m高度的。事后经有关方面调查,部分破坏的吊挂式全玻幕墙主要原因有:①混凝土结构破坏导致整个幕墙变形损坏;②吊挂钢结构破坏一膨胀螺栓松脱、焊缝断裂或组合式钢夹的夹片断裂;③玻璃边缘原有崩口或采用钻孔工艺;④玻璃与金属横档间隔距离太小;⑤玻璃之间粘结的硅酮胶失效。

由此看来,改变支承形式增强了抗震抗风能力是结构上的成功,但是由于结构承重部份的改变,对于新的承重结构细部及工艺提出了更高的要求。如何强化吊挂式全玻幕墙的质量,根据我们多年的工作经验

体会如下:

一、从建筑设计一开始就应明确方向,以便从承重梁考虑增加承载能力,并在土建阶段做好预埋构件工作,避免现在经常出现的半路出家现象。

二、对于中间改变支承形式的幕墙结构设计,要求钢结构主要紧固件,要么贯穿楼板或横梁;要么打破混凝土表层,将构件与钢筋直接焊接;至少要采用骨胶螺栓,杜绝使用膨胀螺栓。

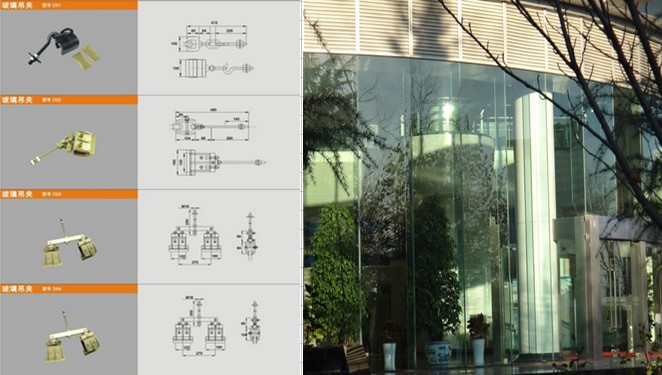

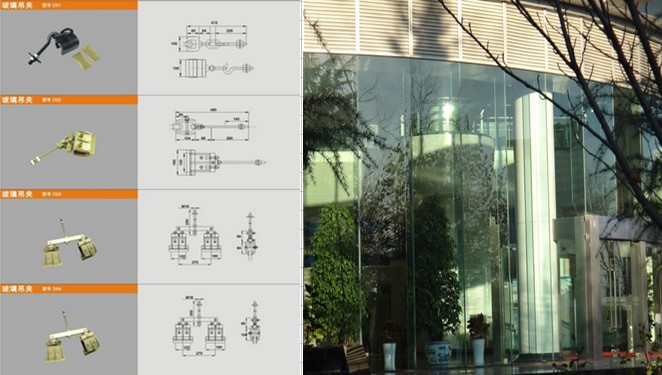

三、与紧贴玻璃楔形金属接触的吊夹,最好采用整体式锻钢,经线切割机床加工的钢夹,此类夹具虽然笨重且价格昂贵(国外产品每个1800-2000元) 。安装难度大,但安全性高、耐候性好,对于昂贵的大片玻璃价格比例还是低的。目前国内主要以靠进口的组合式钢夹构件螺栓多,钢夹片未经锻造处理,安装时螺栓锁紧力度难以掌握,虽然价格较低,但安全性及耐候性均不如整体式钢夹。

四、钢夹接触部分禁止使用玻璃打孔,螺栓紧固工艺,由于吊挂式全玻幕墙每片玻璃面板一般都在10m2以上,重量500公斤-1000公斤之间,又未经钢化增强处理,钻孔后应力集中,极易破裂。

五、采用高强度结构玻璃胶 。目前市面上外观接近的透明玻璃胶五花八门 ,价格从5元-50元不等,价格如此悬殊,质量也参差不齐,有的为了降低成本,偷工减料,使用低档透明玻璃胶作为全玻幕墙面板与肋板之间的连接, 笔者在北京港澳中心对面一座大厦看到全玻幕墙使用的透明胶用手指按,胶与玻璃粘接部位几乎全部脱离 。试想,这样的胶如何传递面板与肋板之间的剪应力 、拉伸应力。

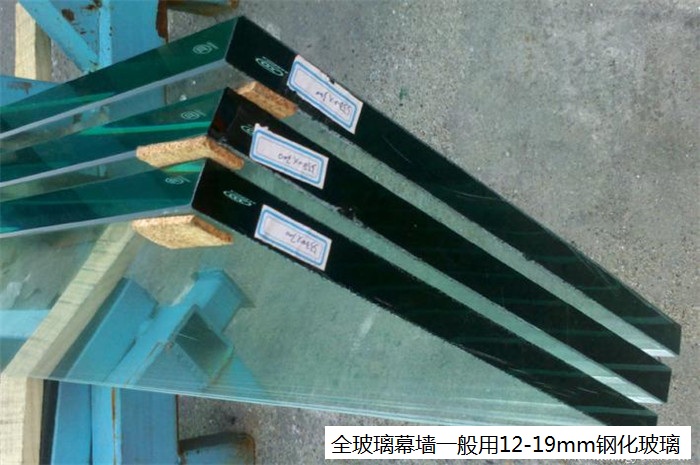

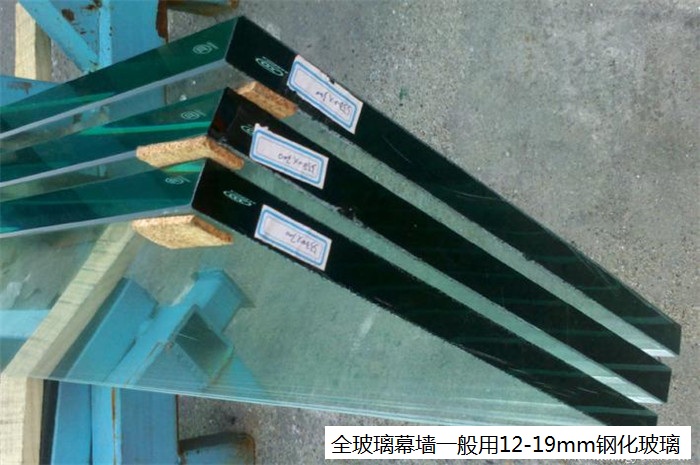

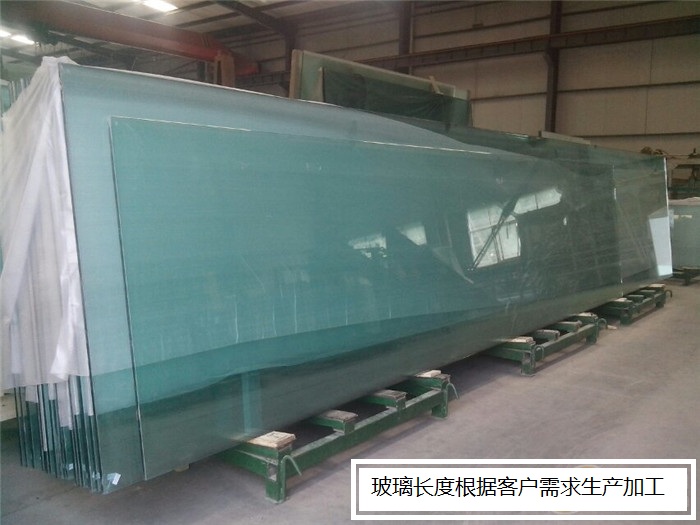

随着浮法玻璃生产技术的进步,生产超大片的浮法平板玻璃已成为现实 。目前国际上已实现安装的最大单片玻璃12.5m×2m ,国内9.45m×2m。

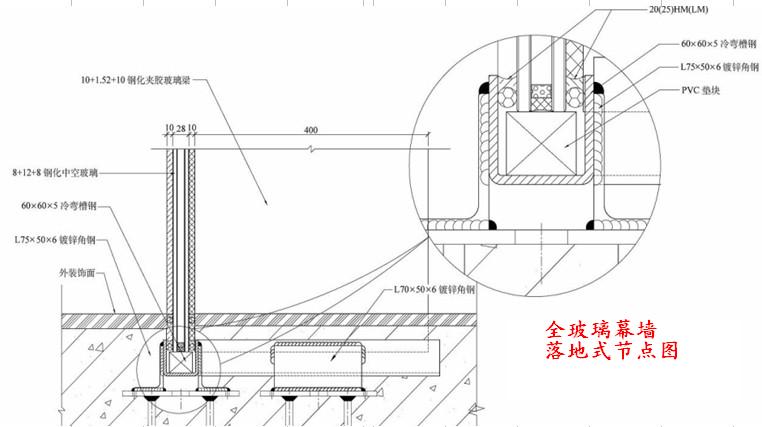

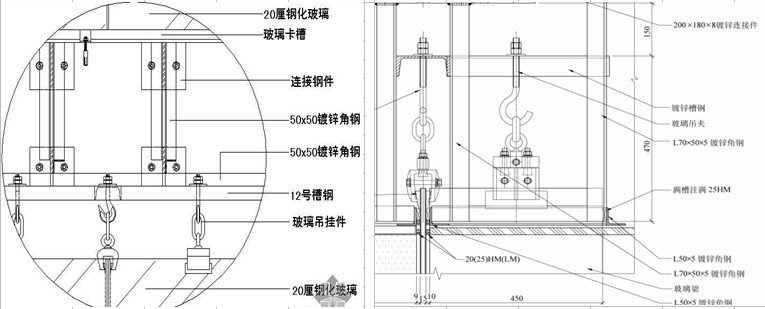

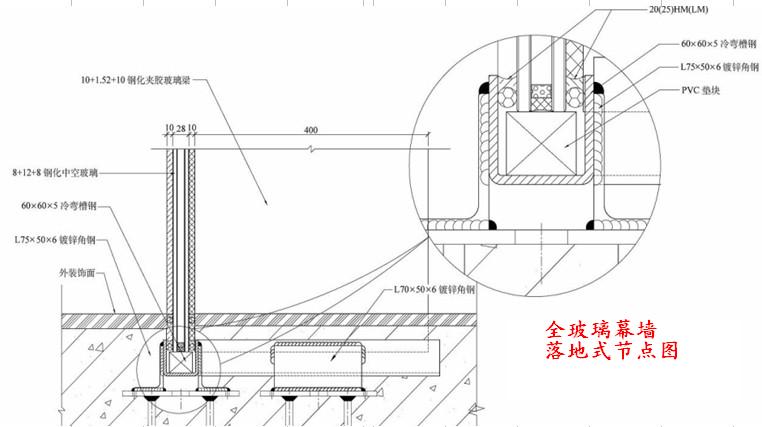

全玻幕墙大板 玻璃节点示意图

o

o

1.玻璃与玻璃之间使用日本SH781、道康宁999A或GESCSl200; 2.玻璃与钢边框之间使用道康宁793或GESCS2000。

随着我国高等级建筑物的大批出现,口部透明无遮挡壮观、堂皇的吊挂式全玻幕墙正为这些建筑普遍采用。过去此类幕墙的大板玻璃及配件全部需要进口,安装也大都为境外公司承担,一来价格昂贵;二来施工中出现破损,补片时间要严重拖延工期;三来以后幕墙的维修保养也存在问题。因此该产品的国产化、半国产化是大有潜力的。目前国内已有设计、加工、运输、安装能力较为配套齐全的无框吊挂玻璃幕墙公司,最大加工机具有10×3.45m大型切割机;4×15m大型磨边机;12m低架运输车;22m微调液压曲臂吊车;各类大、中、小运转真空吸盘架以11.5×3.05m超大片19mm、22mm日产玻璃原片等。

o

o